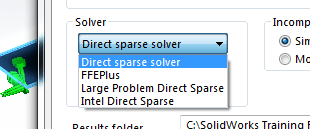

Tipos de Solver

En los análisis de simulación hablamos de un grupo de ecuaciones algebraicas que representan un problema en el análisis de elementos finitos, y que deben resolverse de manera simultánea. En SOLIDWORKS Simulation para la solución de ese conjunto de ecuaciones se dispone de tres tipos de solver directos y un solver iterativo.

Los métodos directos resuelven ecuaciones por medio de técnicas numéricas exactas. Dentro de este método existen el solver Direct Sparse, el Direct Sparse para problemas grandes y el Direct Sparse de Intel.

Los métodos directos resuelven ecuaciones por medio de técnicas numéricas exactas. Dentro de este método existen el solver Direct Sparse, el Direct Sparse para problemas grandes y el Direct Sparse de Intel.

Los métodos iterativos resuelven ecuaciones por medio de técnicas de aproximación, según las cuales en cada iteración se supone una solución y se evalúan los errores asociados. Las iteraciones continúan hasta que los errores se vuelven aceptables. Dentro de este método se incluye el Solver tipo FFEPlus.

¿Qué Solver elegir?

Si eres nuevo en Simulation, te recomendamos utilizar la opción que SOLIDWORKS te ofrece por defecto para los estudios Estático, Frecuencia, Pandeo y Térmico, que es «Automático». Básicamente el software selecciona el solver a partir del tipo de estudio, de las opciones de análisis, las condiciones de contacto, etc.

En el caso de problemas de contacto en varias áreas, donde el área de contacto se encuentra en varias iteraciones de contacto, se prefiere el solver Direct Sparse.

Si bien todos los solvers resultan eficaces para problemas pequeños (25.000 GDL o menos), puede haber grandes diferencias en el rendimiento (velocidad y uso de la memoria) al resolver problemas de mayor envergadura.

Importante: Fíjate en la memoria disponible en el ordenador. Si es menor que la requerida por el solver, éste utilizará espacio en disco para almacenar y recuperar información temporal. Cuando esto ocurra, aparecerá un mensaje avisando de que la solución no tiene espacio suficiente en el núcleo y el progreso de la solución se hará más lento.

¡Atención! Si la cantidad de información a ser escrita en el disco es mucha, el progreso de la solución puede ser extremadamente lento. En estos casos (para estudios estáticos y no lineales), te recomendamos usar el Direct Sparse para problemas grandes.

Los siguientes factores pueden ayudarte a elegir el tipo de solver adecuado:

| Dimensión del problema | Por lo general, el solver tipo iterativo o FFEPlus es más rápido a la hora de resolver problemas con grados de libertad (GDL) superiores a 100.000. Cuanto mayor sea el problema, más eficaz resultará esta opción. |

| Recursos del equipo: La memoria RAM y el número de CPU disponibles (núcleos o los procesadores) | El solver tipo Direct Sparse requiere unas 10 veces más memoria RAM que el solver FFEPlus. Es más rápido si cuentas con más memoria disponible en tu equipo. El Direct Sparse para problemas grandes ofrece una capacidad de procesamiento multinúcleo y mejora la velocidad de la solución en estudios estáticos y no lineales. |

| Propiedades de material | Cuando los módulos de elasticidad de los materiales usados en un modelo son muy diferentes (como acero y nailon), los métodos iterativos podrían ser menos exactos que los directos. En estos casos se recomiendan los solver directos. |

| Operaciones de análisis | El análisis con contactos Sin penetración y de Unión rígida obligan a utilizar las ecuaciones de restricción que generalmente se resolverán más rápido con los solver directos. |

Dependiendo del tipo de estudio, se recomienda lo siguiente:

| Estático | Usa el Direct Sparse para problemas grandes cuando tengas suficiente memoria RAM y múltiples CPU para resolver:

|

| Frecuencia y pandeo | Usa el solver de FFEPlus para calcular modos de sólidos rígidos. Un sólido que no posee restricciones tiene seis modos de sólido rígido.

Usa el solver Direct Sparse para:

|

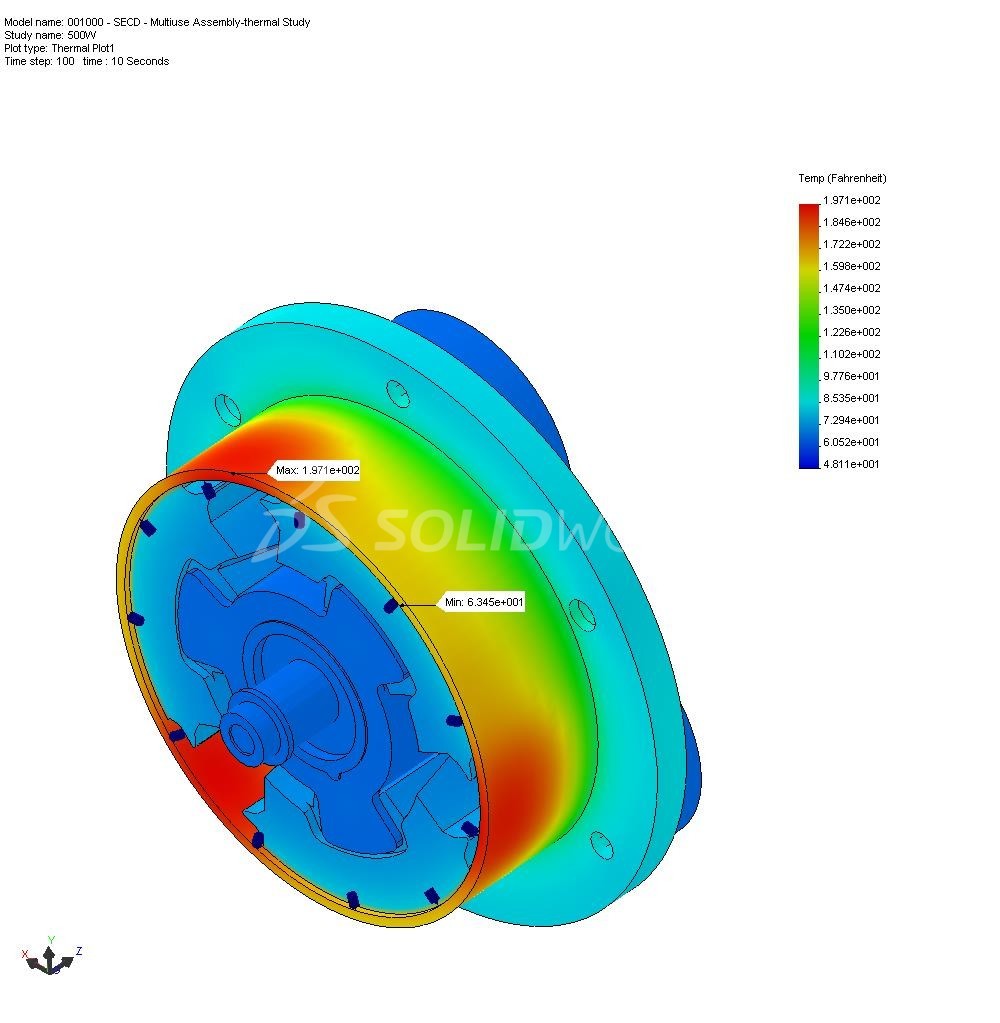

| Térmico | Los problemas térmicos tienen un grado de libertad (GDL) por nodo, y por eso su solución es generalmente mucho más rápida que la de los problemas estructurales con el mismo número de nodos. Para problemas muy grandes (con más de 500,00 GDL) usa el Direct Sparse para problemas grandes o el solver FFEPlus. |

| No lineal | Para los estudios no lineales que tienen más de 50.000 grados de libertad, el solver FFEPlus es más eficaz a la hora de dar una solución en menos tiempo. El solver tipo Direct Sparse para problemas grandes puede manejar aquellos casos en los que la solución no tenga espacio en el núcleo. |