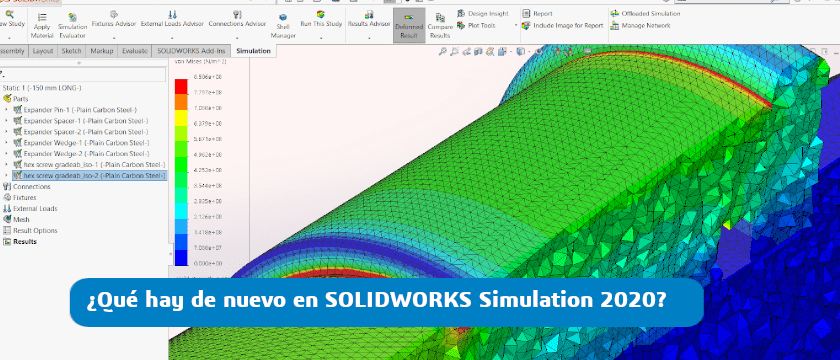

Mejoras en Simulación: SOLIDWORKS Simulation 2020

Seguimos con la serie de post sobre las mejoras que traerá SOLIDWORKS 2020, tanto en CAD como en Multiproduct. Estos son los otros posts:

Post 1: Mejoras en SOLIDWORKS CAD 202

Post 2: Mejoras en rendimiento en MULTIPRODUCT 2020

Post 3: Mejoras en gestión de datos: SOLIDWORKS PDM y Manage 2020

Post 5: Mejoras en documentación técnica: SOLIDWORKS Composer y Visualize

Ahora nos toca hablar de simulación.

Simulation

- En cuanto a la interfaz de usuario, ahora podremos usar SHIFT + C para contraer el gestor y tener el control del Feature Manager de Simulation.

- Evaluador de simulación: El evaluador de simulación comprueba la configuración de un estudio para determinar si es la idónea para obtener una simulación correcta.

El Evaluador de simulación comprueba las condiciones relacionadas con la carpeta de resultados, la capacidad de almacenamiento de la unidad de resultados, los materiales utilizados en la simulación y el volumen de malla. Si las condiciones en el estudio impiden que la simulación se ejecute de modo satisfactorio, el cuadro de diálogo del Evaluador de simulación informa acerca de las medidas oportunas que se pueden tomar. - Eliminador de estudios sin cargar: en 2020 cualquier estudio puede ser borrado sin cargar resultados, ahorrando tiempo eliminando datos no deseados.

- Cargas térmicas para vigas: Podrás aplicar cargas térmicas en juntas de viga y sólidos de viga. Después de ejecutar un análisis térmico en un modelo con vigas, se pueden importar las temperaturas a estudios estáticos lineales, estáticos no lineales, de frecuencia, de pandeo o dinámicos no lineales; para realizar análisis de tensión.

¿Cómo se hace?

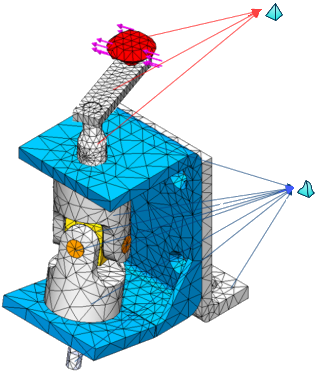

- Malla de alta calidad y de calidad mixta en borrador: Se ha mejorado la formulación de malla para estudios estáticos lineales, con lo que los elementos sólidos de alta calidad y de borrador pueden coexistir en la misma definición de malla. Se pueden seleccionar los sólidos que deseamos mallar mediante una malla de alta calidad o de borrador. La simulación se ejecuta con una definición de malla híbrida que tiene, al mismo tiempo, elementos de borrador y tetraédricos de alta calidad. La malla híbrida solo está disponible para estudios estáticos lineales con sólidos.

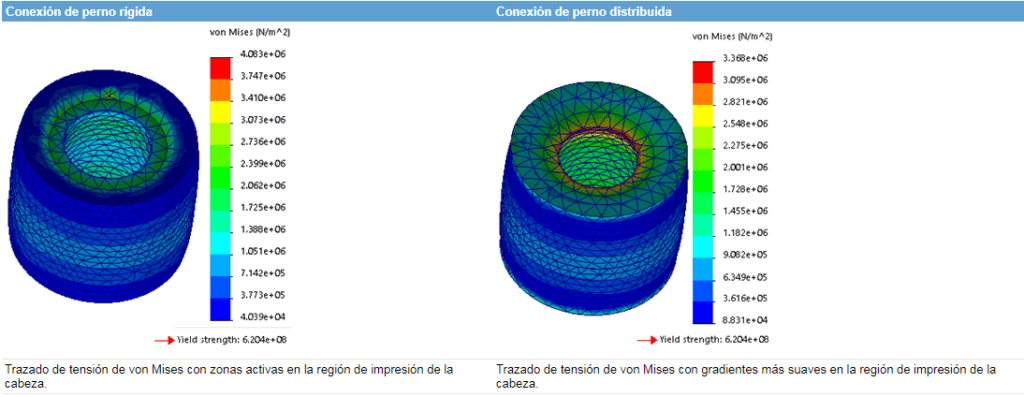

- Conexión distribuida: La introducción del acoplamiento distribuido mejora la formulación de conectores de pasadores y pernos.

Básicamente, el acoplamiento distribuido permite la deformación de caras asociadas a conectores de pasadores y pernos, con lo que el nivel de realismo de la representación del comportamiento del conector es mucho mayor. El acoplamiento distribuido para pasadores y pernos solo está disponible para los estudios estáticos lineales.

Cuando se define un Tipo de conexión como Distribuida, una formulación de acoplamiento distribuido conecta un nodo de referencia (nodo de elemento de viga de un vástago de perno) a un grupo de nodos de acoplamiento dentro de las regiones de impresión de la cabeza y tuerca de un perno. El acoplamiento distribuido restringe el movimiento de los nodos de acoplamiento a la traslación y la rotación del nodo de referencia.

- Fuerzas de cuerpo libre para estudios no lineales: Para resultados más detallados, después de ejecutar un estudio estático no lineal o dinámico no lineal, se pueden indicar las fuerzas de cuerpo libre en entidades geométricas seleccionadas que se desea aplicar en cada paso de solución.

Plastics

- Mejoras en mallas: se ha optimizado el flujo de trabajo de creación de malla

- Condiciones de contorno basadas en geometría: En esta nueva versión se pueden asignar más condiciones de contorno a las entidades geométricas directamente que en versiones anteriores.

Puedes aplicar estas condiciones de contorno en entidades geométricas, tales como:

– Injection Location

– Válvulas de control

– Temperatura de la pared del molde

– Fuerza de cierre

– Cara de simetría

– Insertar propiedades (antes, Insertar contorno)

– Respiraderos

– Excluir de deformación (Elemento canal de colada, en versiones anteriores).

– Canales calientes prellenados

– Entrada de refrigerante

Aunque la mayor parte de las condiciones de contorno están basadas en geometría, las siguientes siguen estando basadas en malla:

- Condiciones límites de deformación

- Factor de flujo de inyección

- Modificar espesor local

Autor: Alberto Quintela

Soy Arquitecto Técnico e Ingeniero de la Edificación, especialista en Estructuras y Delineación Industrial. Desde que trabajo en Easyworks me he especializado en las diversas soluciones que integra SOLIDWORKS Simulation.