¿Qué es un ovillo en diseño eléctrico?

Cuando alguien menciona la palabra «ovillo», seguro que a muchos de vosotros lo asociará a alguien tejiendo un jersey, o quizás a un gato jugando con un ovillo de lana o a un niño haciendo volar una cometa. Sin embargo, para los diseñadores de sistemas eléctricos, el temido «ovillo» representa el principal método de trazado de cables en un prototipo de un ensamblaje. Y siempre va junto a «la cinta métrica».

Para realizar el método de trazado de cables, se tira una cuerda de una conexión a otra, se mide la longitud de la cuerda con una cinta métrica, comprobando que en el recorrido no se expone el hilo o cable a fuentes de calor u otras fuentes que puedan provocar daños, y, a continuación, se documenta la longitud y el trayecto de la cuerda.

Este método de trazado es llamado «ovillo» y es representativo del modo en que muchos fabricantes consideran el diseño de sistemas eléctricos como elemento secundario, y sirve de símbolo metafórico de la estrechez de miras y de las limitaciones

que suponen los enfoques tradicionales de diseño de sistemas eléctricos.

Más que un componente secundario

Es muy importante que empecemos a darle al diseño eléctrico la misma atención y consideración que al diseño mecánico. Si nosotros lo consideramos como una simple fase final del proceso, el diseño eléctrico no integrado se convierte en una consideración de última hora y sus limitaciones, o las posibilidades de mejora de la productividad, pasan desapercibidas.

Es muy importante que empecemos a darle al diseño eléctrico la misma atención y consideración que al diseño mecánico. Si nosotros lo consideramos como una simple fase final del proceso, el diseño eléctrico no integrado se convierte en una consideración de última hora y sus limitaciones, o las posibilidades de mejora de la productividad, pasan desapercibidas.

¡OJO! Si eres seguidor de nuestro blog, ya te habrás dado cuenta que nosotros consideramos al diseño eléctrico mucho más que una pequeña parte del proceso de diseño.

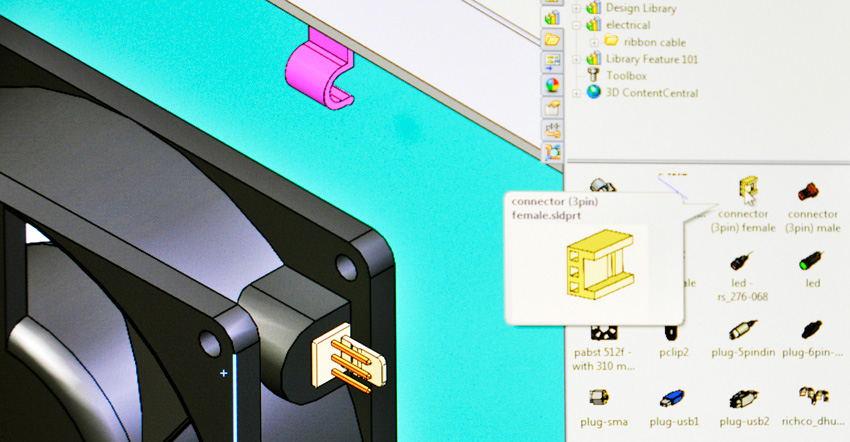

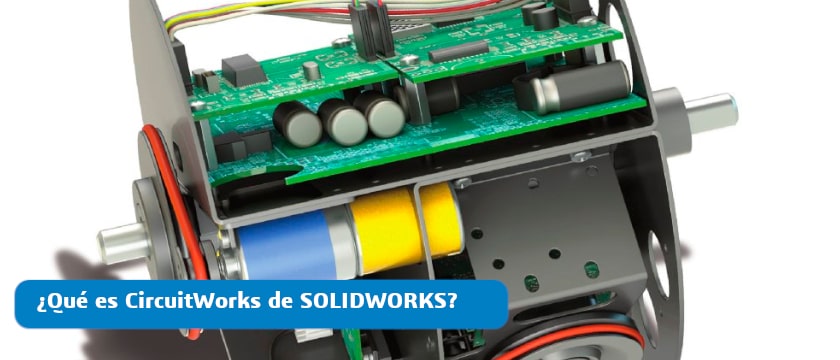

Ofrece toda una serie de oportunidades para mejorar los flujos de trabajo que impulsan la innovación a través de la colaboración, la automatización mediante la digitalización y la calidad basada en la precisión. Al integrar el diseño eléctrico y mecánico en una única plataforma 3D, estas oportunidades de mejora se hacen evidentes. En vez de tener a los diseñadores eléctricos jugando con un ovillo, podrían estar comunicándose de manera clara y colaborativa mediante 3D.

¿Cuáles son las limitaciones de los esquemas eléctricos tradicionales?

Retrasa la respuesta rápida a las exigencias del cliente o del mercado

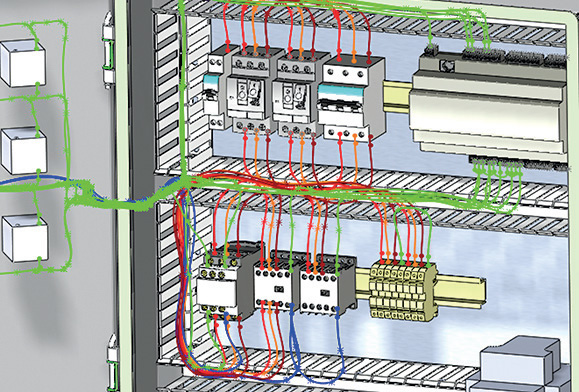

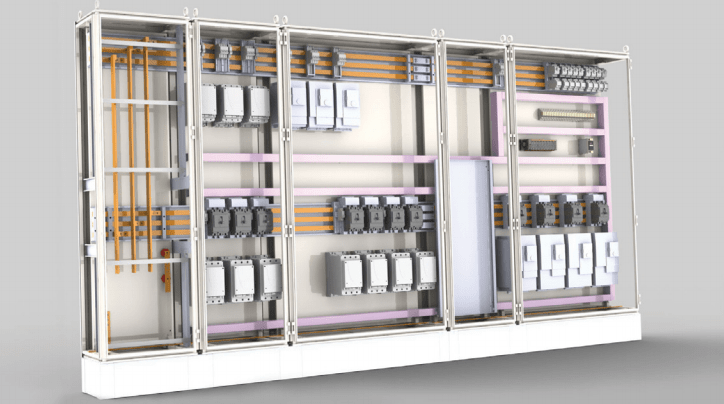

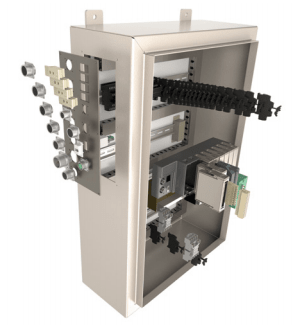

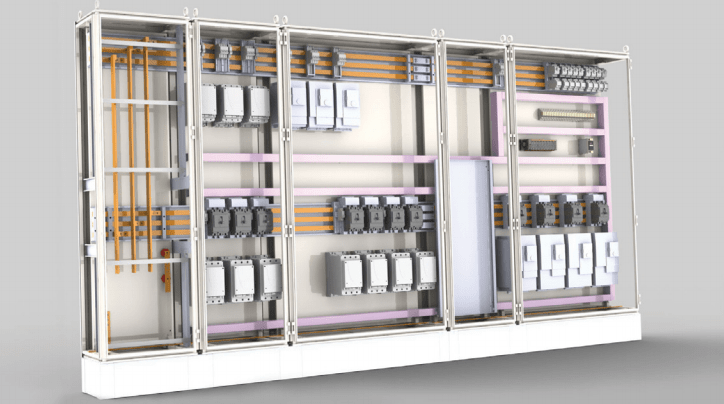

Armario eléctrico de GLSV: renderizado explosionado – Foto de Solidworks Corp.

Las necesidades de los clientes, y del mercado en sí, cambian constantemente. Para poder adaptarnos a esos cambios, los fabricantes necesitamos herramientas eficaces y adaptadas a la nueva demanda. Los enfoques de diseño eléctrico 2D no integrados obstaculizan la capacidad de la empresa para responder rápidamente a las nuevas tendencias de la industria y a las necesidades del mercado.

Por ejemplo, la mayoría de los fabricantes se esfuerza por reducir el tamaño de los sistemas eléctricos a fin de ahorrar espacio en planta y consumir menos material. Sin embargo, los diseñadores de sistemas eléctricos deben ser capaces de encontrar un equilibrio entre estas y otras exigencias para facilitar el acceso al panel de control, el mantenimiento y la operabilidad.

Así, necesitan herramientas de diseño 3D integradas que les permitan dimensionar correctamente los sistemas y componentes a fin de satisfacer necesidades potencialmente conflictivas.

Frena la colaboración entre los diseñadores eléctricos y mecánicos

Trabajar en una aplicación de diseño eléctrico aislada dificulta la colaboración entre los diseñadores eléctricos y mecánicos. Esta colaboración no solo puede prevenir la aparición de errores de diseño y problemas de rendimiento en el proceso de desarrollo, sino que, además, puede servir de base a la innovación y a la mejora de productos.

Dado que los diseñadores eléctricos y mecánicos trabajan en plataformas de diseño separadas, hablan un idioma distinto, lo que deja poco espacio para un desarrollo profesional multidisciplinar. En lugar de trabajar juntos para producir un diseño colaborativo que satisfaga los requisitos eléctricos y mecánicos, la mayoría de los diseñadores crea diseños totalmente independientes que más tarde se combinan de manera improvisada durante la fase de producción.

Nosotros os invitamos a cambiar esa perspectiva y unir a ambos departamentos. Así, el diseñador del sistema eléctrico puede preguntar cuál es la cantidad de espacio disponible en una carcasa para el sistema eléctrico, o un diseñador mecánico podría preguntar cómo será de grande el panel de control. El hecho de que trabajen en programas diferentes dificulta la colaboración, que es esencial para optimizar los diseños electromecánicos, por eso SOLIDWORKS Electrical puede ser tan potente, es la UNIÓN de ambos departamentos.

La falta de colaboración suprime las eficiencias en el flujo de trabajo e implica desventajas

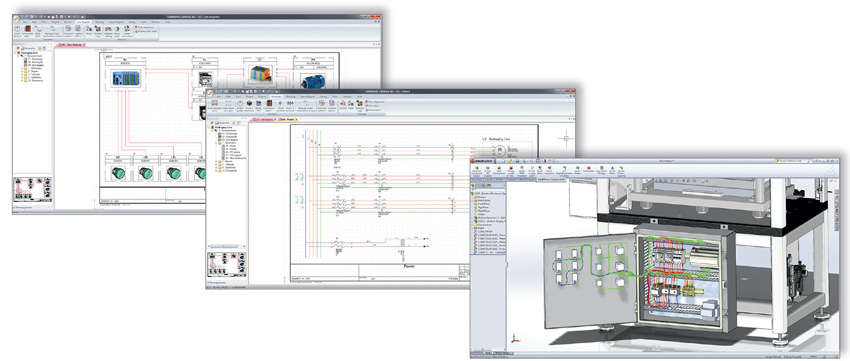

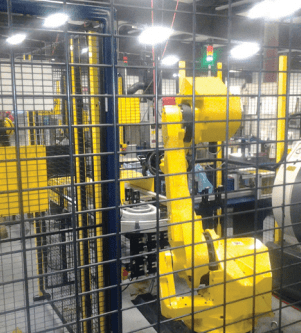

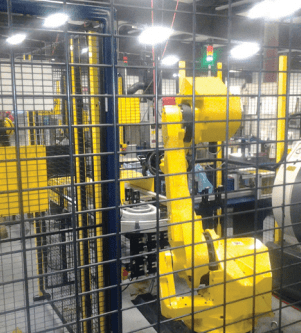

Célula robotizada de CNC Solutions creada con Solidworks Electrical – Foto de Solidworks Corp.

Cuando los diseñadores mecánicos y eléctricos trabajan con diferentes paquetes de diseño, la falta de integración de los datos da lugar a toda una serie de desafíos y cuellos de botella en los flujos de trabajo como consecuencia de la necesidad de compatibilizar dos tipos de datos de diseño diferentes en los procesos posteriores.

La generación de diferentes LDM, listas de cortes y documentación para la producción de ensamblajes eléctricos y mecánicos se traduce en una duplicación de esfuerzos de apoyo a otras funciones, ya sea en el ámbito de la adquisición,

planificación de la producción o fabricación y montaje.

Además de retrasar el tiempo de comercialización y de aumentar los costes y la probabilidad de errores, el uso de sistemas de diseño independientes, no integrados, puede alimentar prejuicios frente a nuevas ideas y formas de hacer las cosas, y reforzar un exceso de confianza en los enfoques existentes, lo que constituye un obstáculo a la innovación y a la eficiencia en los flujos de trabajo en el desarrollo de productos.

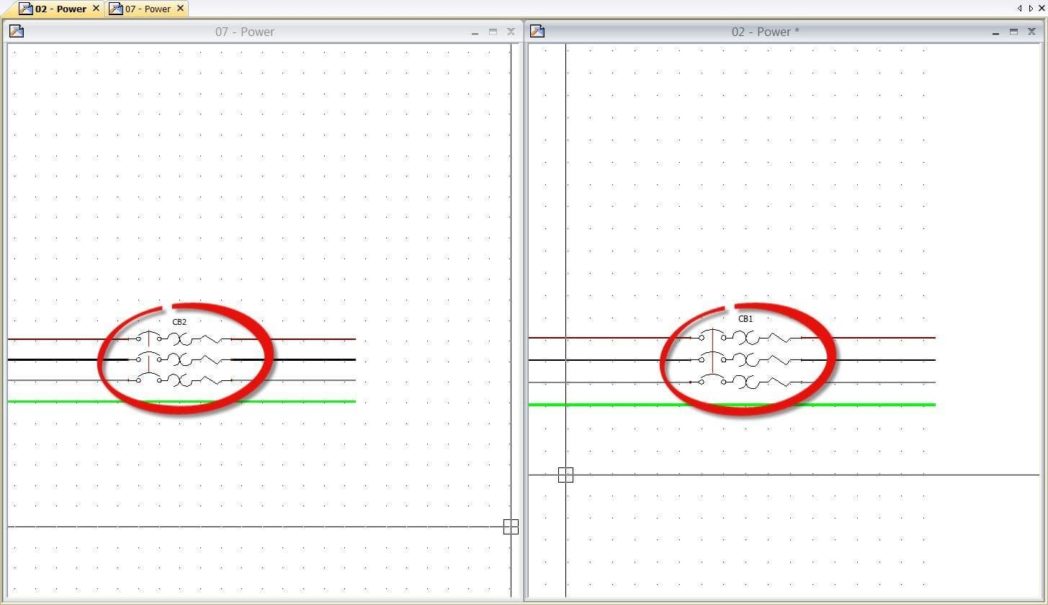

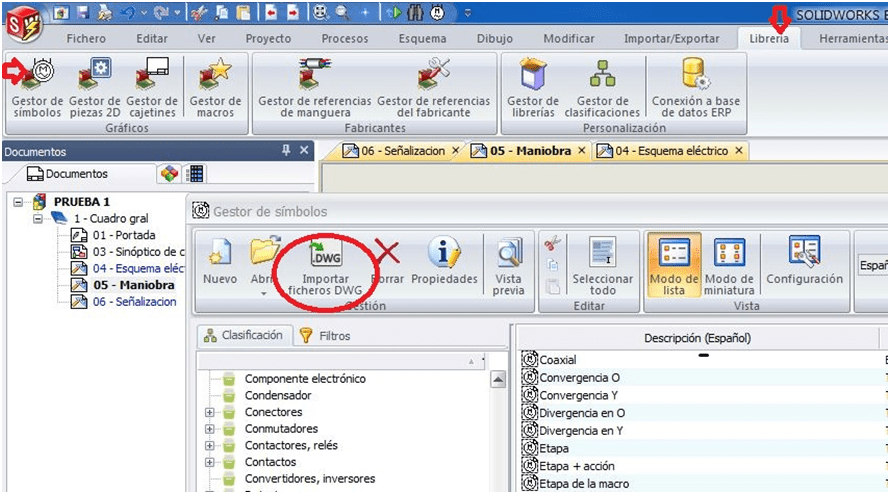

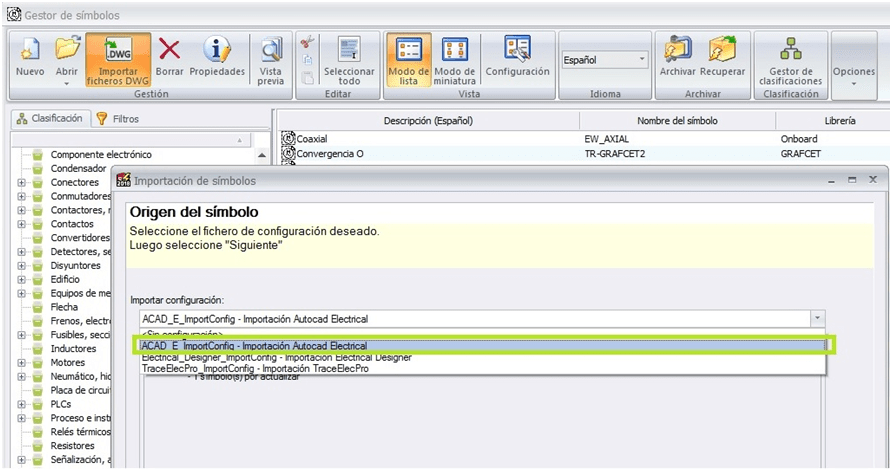

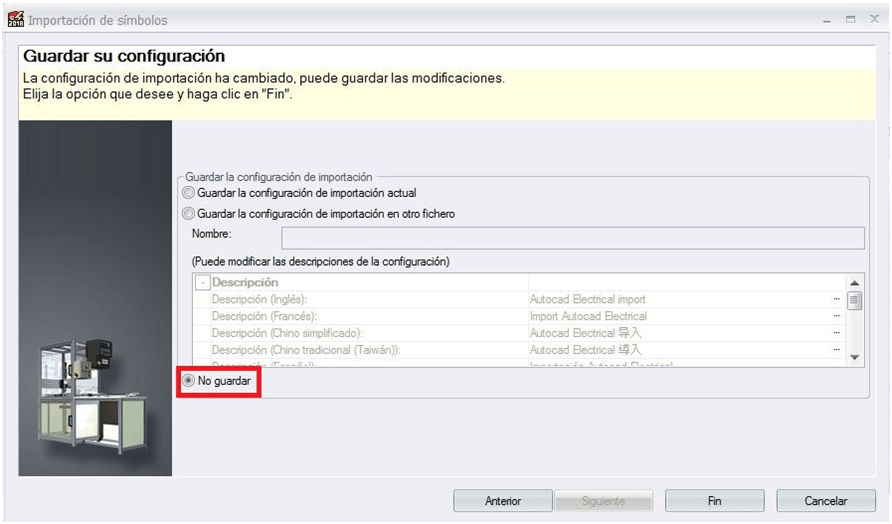

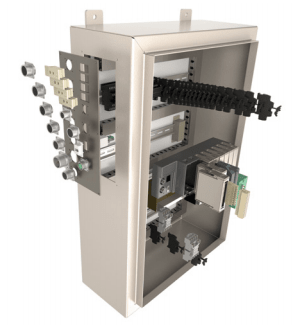

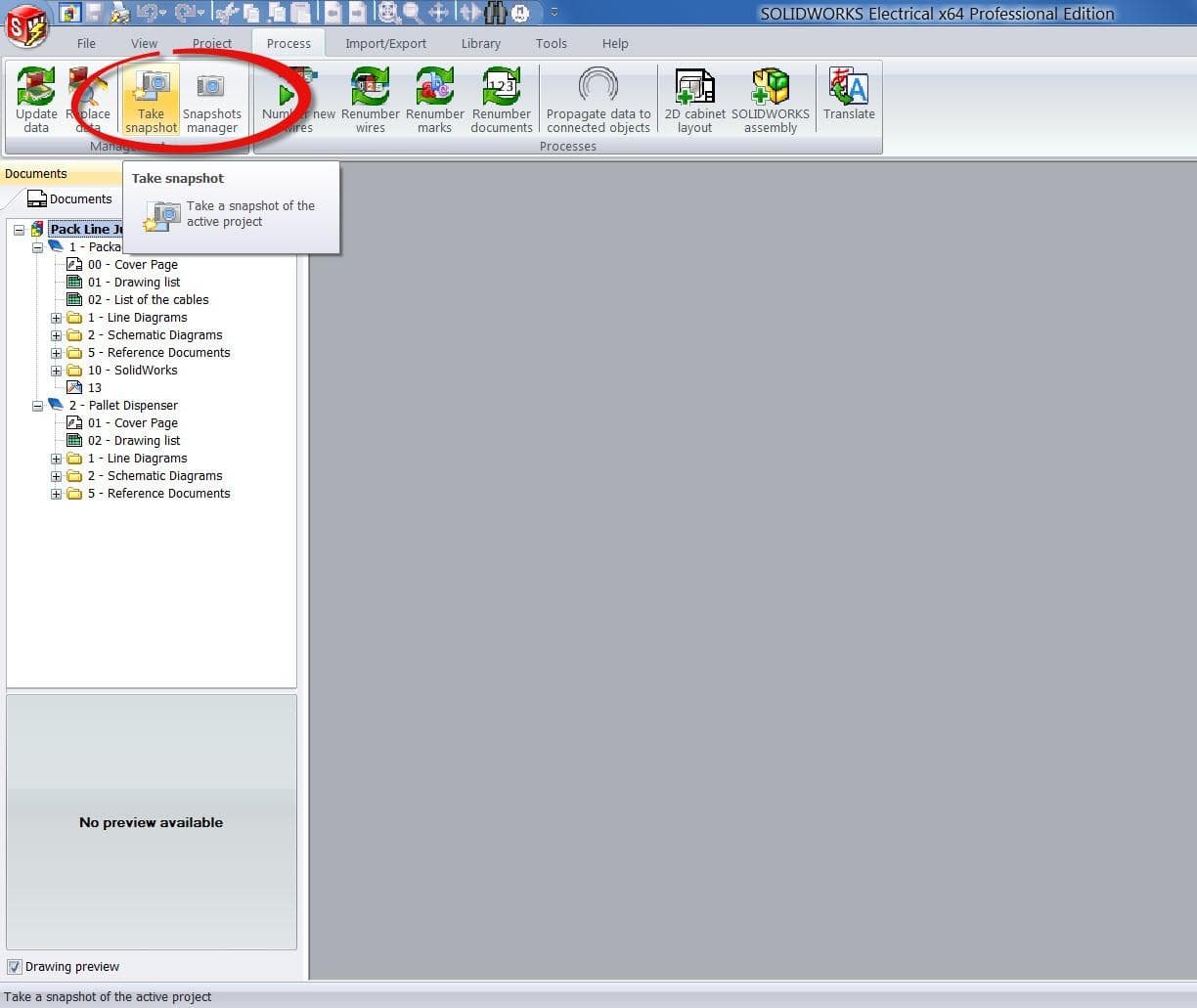

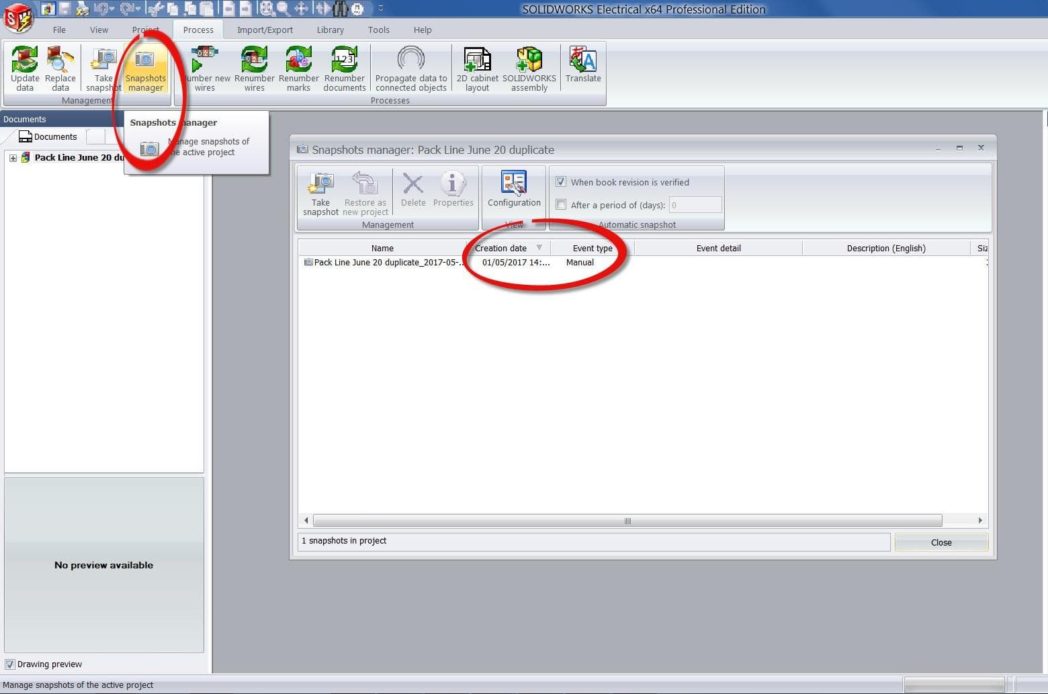

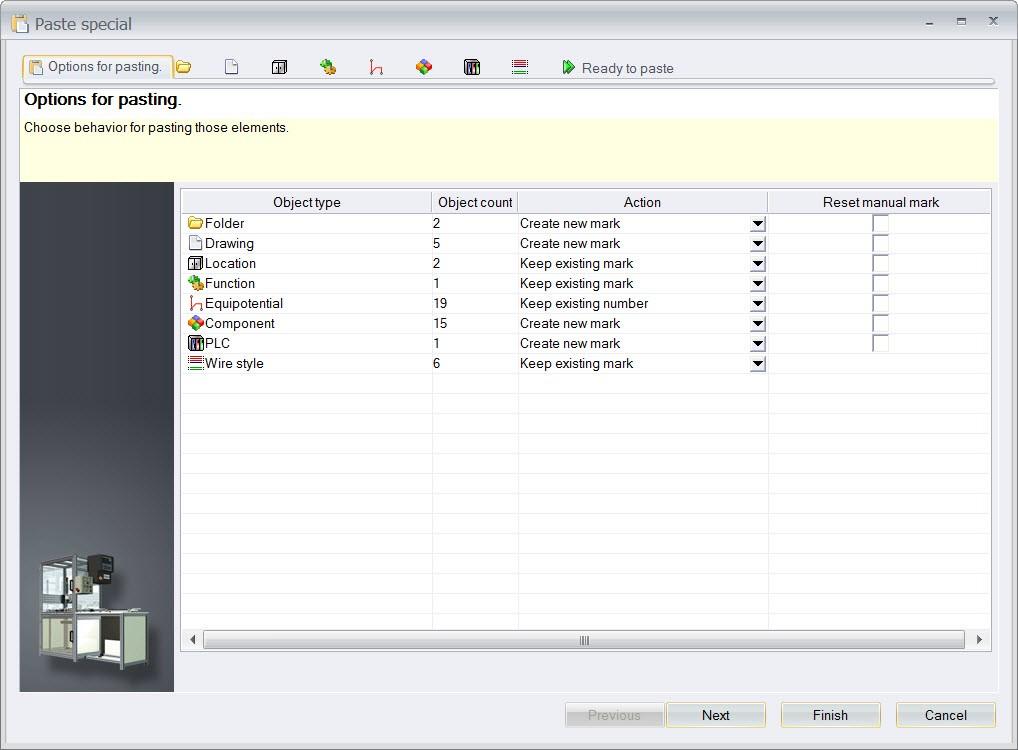

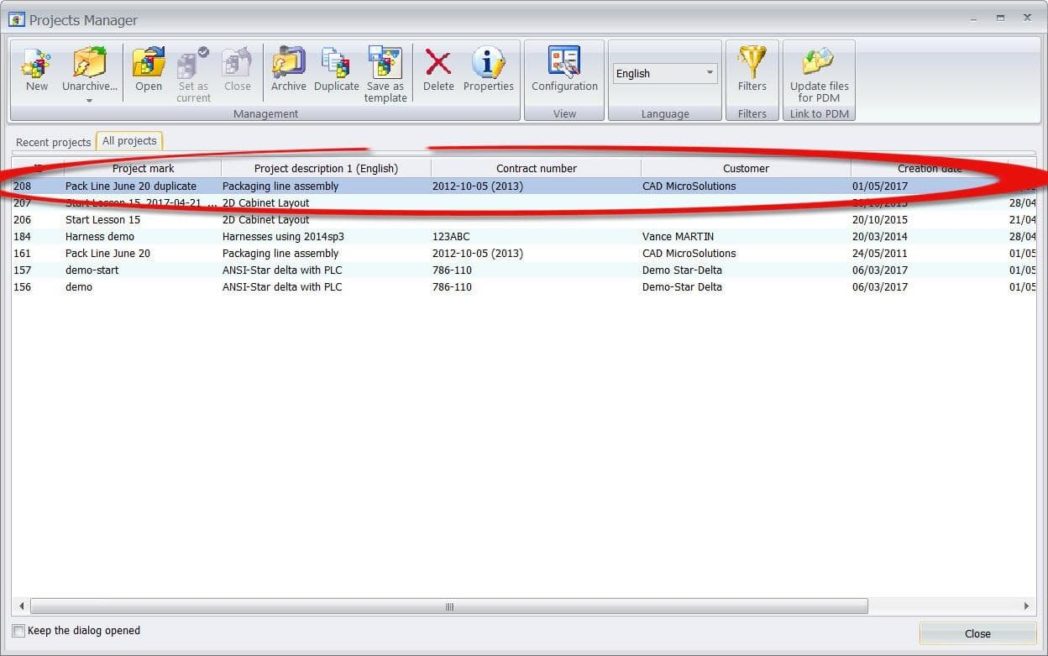

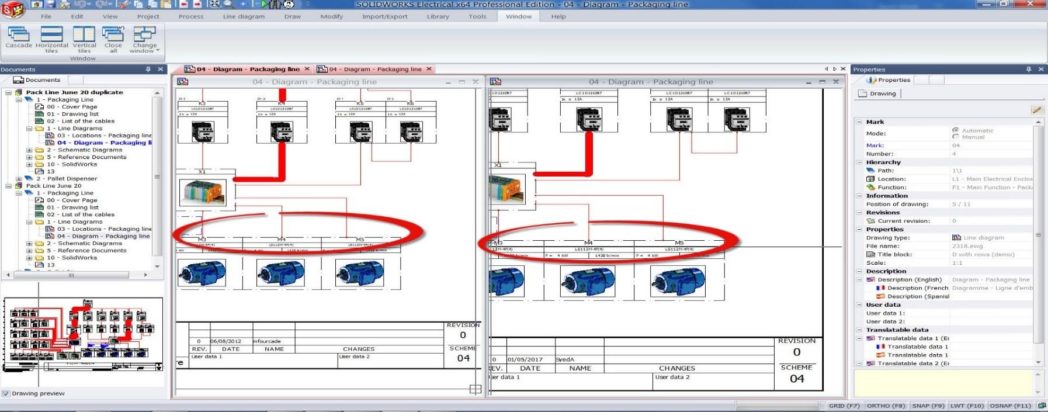

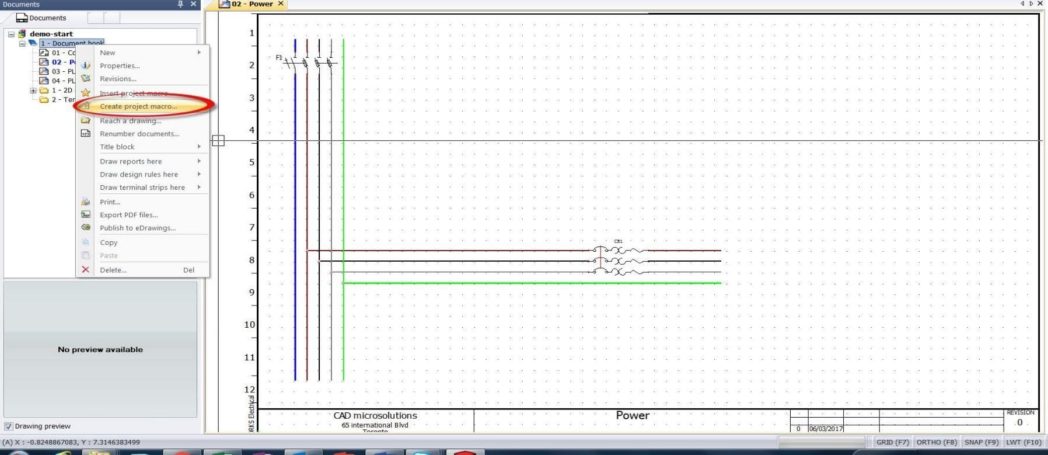

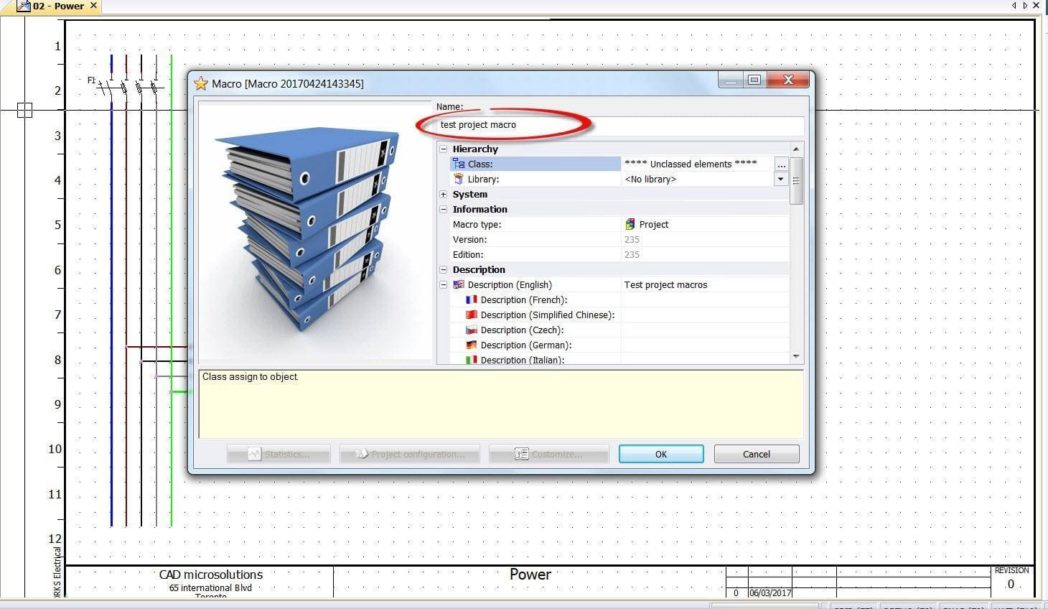

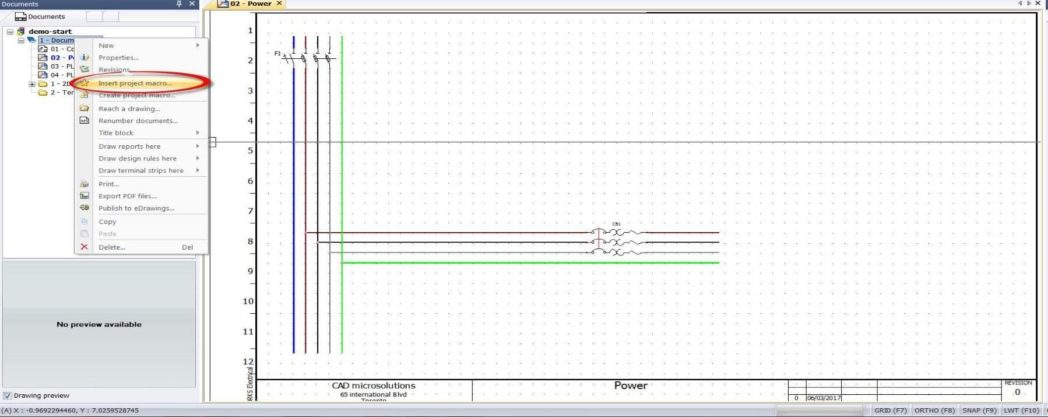

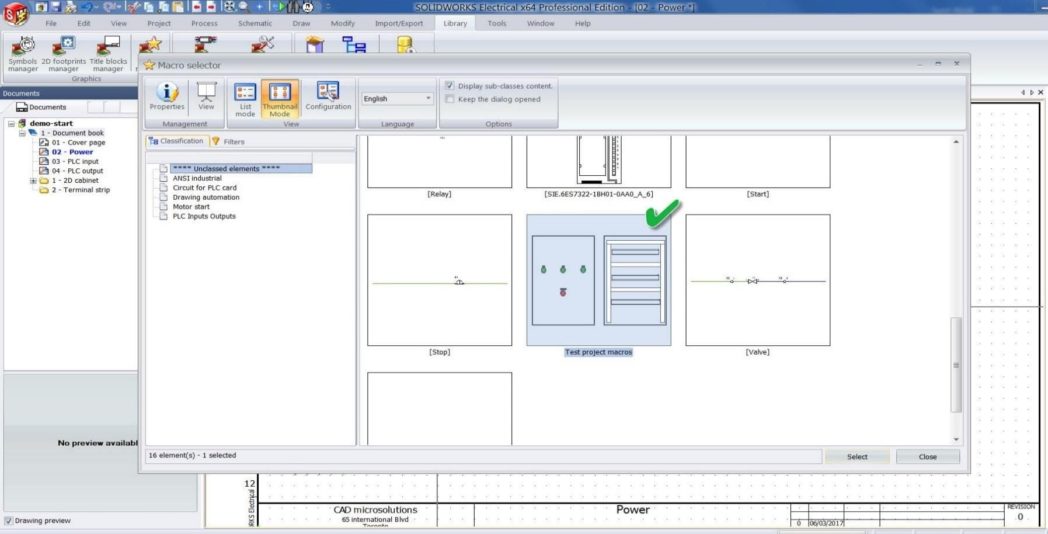

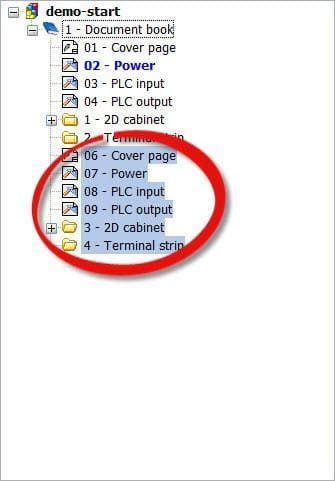

Hojas de diseño que se agregan al proyecto

Hojas de diseño que se agregan al proyecto