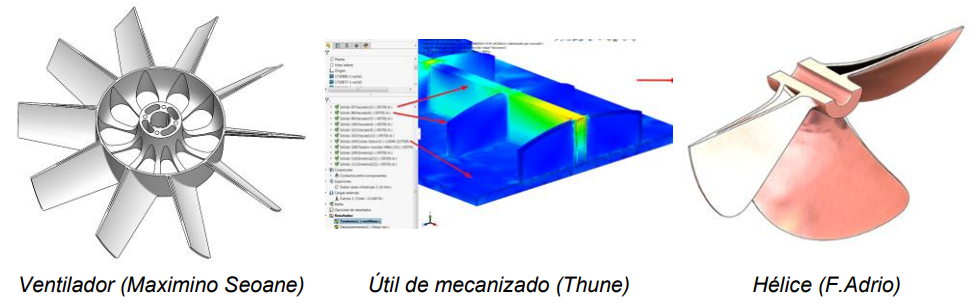

Proyecto por Easyworks: Amodiño

Integrantes del proyecto: Easyworks, Unimate Robótica, Thune Eureka, Fundiciones Adrio, Maximino Seoane, AIMEN,

Reto: Rediseño y fabricación de grandes componentes metálicos por fabricación digital

Implicación de Easyworks:seremos los coordinadores del proyecto y nuestro rol principal consistirá en el rediseño y planificación del proceso para FA a través del desarrollo específico de las tecnologías CAx.

LANZAMIENTO 2018

El objetivo principal del proyecto AM0DIÑO es el desarrollo e implementación de una metodología de (re)diseño y fabricación orientada a la fabricación digital y eficiente con cero defectos de componentes de gran tamaño y alto valor añadido en acero y bronce para el sector de bienes de equipo y construcción naval. El concepto de fabricación eficiente y digital se centrará en la Fabricación Aditiva por Deposición Directa de Energía (FADDE).

Concretamente, el proyecto abordará dos tecnologías, principalmente: Deposición de Polvo Metálico por Láser (LMD) y Fabricación Aditiva por Arco Eléctrico (WAAM), por ser metodologías que aportan una gran flexibilidad de procesado, elevados ratios de deposición de metal y el empleo de instalaciones conocidas para el sector metalmecánico.

El proyecto surge de la necesidad de muchas empresas de fabricar o reparar componentes de tamaño medio-grande para diferentes sectores como la industria de bienes de equipo, de máquina herramienta, naval o eólica. Utilizando las tecnologías convencionales, se encuentran con la competencia de los países en desarrollo, difícil de combatir en precio y tiempo de entrega debido a la legislación más laxa en términos medioambientales y la mano de obra más barata. La única manera de resultar competitivo es cambiar a procesos productivos que consuman menos recursos y tiempo, obteniendo a la vez un producto de valor añadido con mayor margen de beneficio. Elevar la competitividad del sector industrial gallego pasa de forma irremediable por su “reinvención”, mediante la “búsqueda de nuevas formas de producción que impulsen la competitividad”.

En este sentido, una de las tecnologías que más está contribuyendo a la reinvención de los procesos productivos en los últimos años es la Fabricación Aditiva (FA), que se ha convertido en una tecnología facilitadora clave hacia la industria del futuro. Si bien la FA en lecho de polvo es la variante que ha experimentado un mayor avance en años recientes, las tecnologías FADDE presentan un gran potencial de aplicación en la industria metalmecánica.

Su principal ventaja radica en su mayor tasa de deposición asociada y, por tanto, su escalabilidad a componentes de gran tamaño, multiplicando las posibilidades en lo que al diseño se refiere, lo que permite fabricar componentes optimizados desde un punto de vista del ahorro de material y de comportamiento estructural, confiriéndoles un valor añadido significativamente mayor.

ACTUALIZACIÓN 2019

Retos tecnológicos

El desarrollo de un procedimiento de optimización topológica de componentes industriales para ser fabricados por FADDE, basado en el asesoramiento automático en lo que se refiere a su capacidad de ser fabricable e integridad estructural durante la propia fase de diseño.

La preparación del proceso y fabricación de los componentes seleccionados, consistiendo en el ajuste de la ventana óptima de parámetros de fabricación, desarrollo de herramientas CAM y de control del proceso para fabricar los componentes con la calidad estructural exigida y mínimo uso de materia prima.

La validación y estudio de viabilidad de componentes obtenidos por Ingeniería Aditiva, puesto que el cambio productivo ante todo debe traer mejora en la competitividad en términos de precio y tiempo de entrega.

Durante el último año se ha estado trabajando para alcanzar los retos explicados más arriba, en los puntos descritos a continuación:

Desarrollo de procedimiento de optimización topológica:

- Definición de los criterios de fabricabilidad. Se han definido los criterios de fabricabilidad asociados a las tecnologías LMD y WAAM, que servirán de condiciones de contorno para el rediseño de los demostradores a fabricar.

- Definición de los criterios de integridad estructural. Se han definido los ensayos necesarios para poder realizar la caracterización de los materiales depositados por FADDE. Los resultados de esta caracterización se utilizarán para el rediseño de los componentes estructurales.

- Vinculación con la herramienta de optimización topológica. Se está trabajando en la definición del archivo que incluya la información de fabricabilidad, del proceso LMD y WAAM, para poder vincularla con el software de optimización topológica. Se está generando la BBDD donde archivar esta información de fabricabilidad y que permita acceder a ella desde el software.

- Rediseño de los componentes estructurales. Se ha seleccionado el software necesario para realizar el rediseño primario y se ha comenzado a realizar las primeras simulaciones teniendo en cuenta las condiciones de servicio a soportar por el componente.

Preparación del proceso y fabricación de componentes.

- Parametrización del proceso productivo. Se ha trabajado en la determinación de las ventanas de parámetros óptimas de los materiales contemplados en los 3 demostradores a fabricar, LMD en el caso del demostrador de MSEOANE, y WAAM en el caso de FADRIO y THUNE EUREKA.

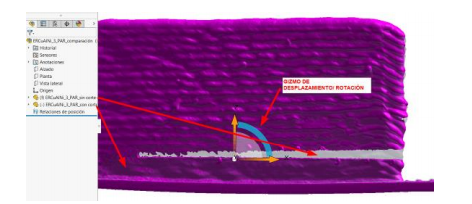

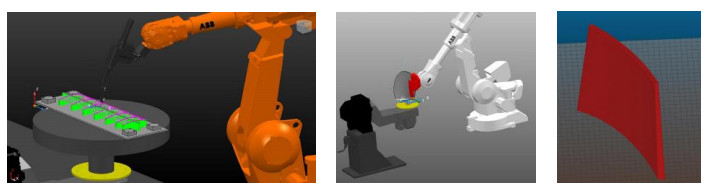

- Planificación de proceso (rediseño secundario). Se ha comenzado a realizar planificación de trayectorias contemplando la casuística de la geometría de los demostradores y buscando soluciones para poder abordar su fabricación cumpliendo los requerimientos establecidos.

ACTUALIZACIÓN 2020

Durante este año, se ha trabajado en los siguientes puntos en la consecución de los retos descritos:

Desarrollo de procedimiento de optimización topológica:

- Definición de los criterios de fabricabilidad. Se ha generado una BBDD donde se recoge toda la información de fabricabilidad generada durante el proyecto. Esta información se recopila en unas fichas de fabricabilidad, definida en la pasada anualidad. Esta BBDD será la que alimente al software de optimización topológica con información útil para diseñar piezas que sean fabricables por DED minimizando el material a emplear y garantizando que cumple las condiciones de servicio.

- Definición de los criterios de integridad estructural. Se han ejecutado los ensayos definidos y la información se utilizado para alimentar la simulación FEM del componente optimizado topológicamente.

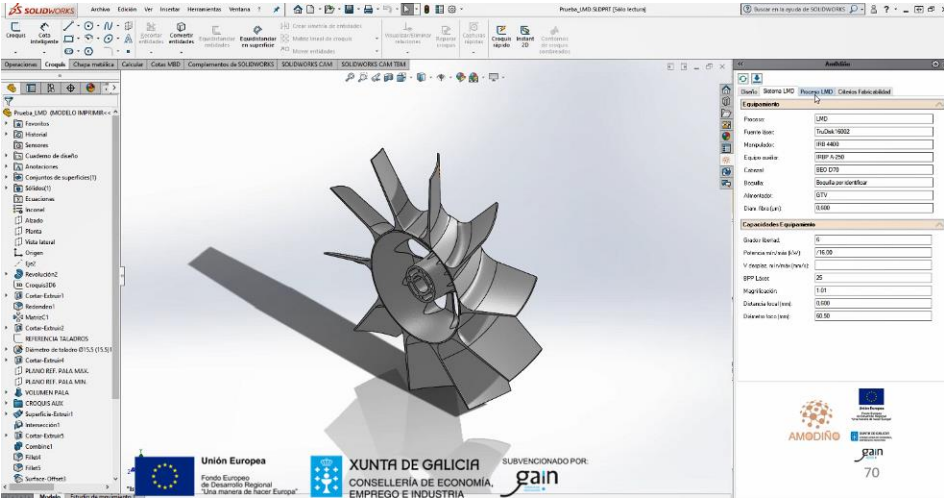

- Vinculación con la herramienta de optimización topológica. Se ha desarrollado una aplicación SW que vincula la información de fabricabilidad del proceso LMD y WAAM, obtenida con el desarrollo del proyecto, con el software de optimización topológica. Esto permitirá que el diseñador mejore el diseño de la pieza con el soporte adecuado para que éste sea fabricable por las técnicas de fabricación aditiva DED.

Figura 1. Pantallazo del programa de OT vinculado con información de fabricabilidad

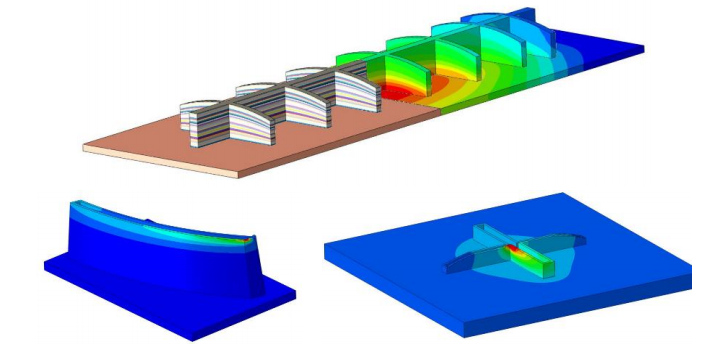

- Rediseño de los componentes estructurales. Se ha realizado la optimización topológica de los 3 componentes seleccionados teniendo en cuenta sus condiciones de servicio, con el objetivo de aligerar el componente a la vez que se iguala o mejora su funcionalidad.

Figura 2. Imágenes de los demostradores optimizados topológicamente.

Preparación del proceso y fabricación de componentes.

- Parametrización del proceso productivo: Se han determinado las ventanas de parámetros óptimas para ambos procesos, LMD y WAAM, aplicados a los 3 componentes seleccionados. Se han llevado a cabo los ensayos necesarios para ajustar esa ventana, así como las pruebas necesarias para analizar las capacidades y limitaciones del proceso a la hora de fabricar cada uno de los componentes.

Figura 3. Ejemplos de pruebas de fabricación de los 3 demostradores

seleccionados en el proyecto.

- Planificación de proceso (rediseño secundario). Se ha desarrollado el modelo de simulación térmico y mecánico para aplicarlo sobre los componentes o sobre geometrías simplificadas de éstos. Actualmente se están analizando los resultados de la simulación multi-física realizada para evaluar la actuación sobre las estrategias de fabricación de los componentes y/o su diseño.

Figura 4. Probeta para calibración de simulación mecánica.

Figura 5. Ejemplos de simulación termo-mecánica en probetas y demostradores.

Con la información extraída de la simulación y de las pruebas de parametrización, se están terminando de ajustar las estrategias de fabricación de las geometrías optimizadas topológicamente que servirán de demostradores de la metodología de fabricación digital desarrollada en el proyecto.

Figura 6. Ejemplos de programa de generación de trayectorias sobre los

demostradores seleccionados.

CONSORCIO AM0Diño

Para afrontar este ambicioso reto, se ha consolidado un consorcio multisectorial de seis PYMEs gallegas, con las capacidades y el conocimiento necesario para cubrir todas las actividades del proyecto:

EASYWORKS es el coordinador el proyecto y su rol principal está consistiendo en el rediseño y planificación del proceso para FA a través del desarrollo específico de las tecnologías CAx.

UNIMATE, como instalador de celdas industriales llave en mano, está extrapolando su conocimiento para el desarrollo en THUNE EUREKA de la celda FADDE.

THUNE EUREKA está desarrollando en colaboración con UNIMATE la celda FADDE en sus instalaciones para la fabricación de utillajes de gran tamaño para uso interno.

FUNDICIONES ADRIO está desarrollando nuevos diseños de hélices apoyados en las amplias posibilidades de diseño que ofrece la FA y que se plasmarán con la fabricación de un álabe mediante WAAM optimizado topológicamente.

MAXIMINO SEOANE está trabajando en la fabricación por FA de una rueda extractora de gases, sustituyendo varias operaciones de fabricación por una sola. Además, mediante la adquisición del conocimiento de diseño y fabricación para FADDE, podrá ofrecer a sus clientes servicios de diseño e ingeniería, a fin de abaratar los costes de fabricación de los productos que fabrica para sus clientes.

Con el objetivo de promover la actividad innovadora dentro de las empresas, reforzar su capacidad de liderazgo internacional y mejorar su posición competitiva, el consorcio contará con el apoyo de Centro Tecnológico AIMEN, con amplia experiencia en el desarrollo de nuevos procesos de fabricación avanzada, y en particular en aquellos relacionados con la Fabricación Aditiva.

FINANCIACIÓN DEL PROYECTO:

El proyecto AM0Diño, enmarcado en el programa CONECTAPEME 2018, está financiado por la Xunta de Galicia a través de la Axencia Galega de Innovación (GAIN) y el apoyo de la Consellería de Economía, Emprego e Industria y está cofinanciado con cargo a Fondos FEDER en el marco del eje 1 del programa operativo Feder Galicia 2014-2020.